品控筑基盘——东风本田20年卓越品质始终如一,冲压检测铸就安全基石

自2003年进入中国市场以来,东风本田始终将品质视为企业发展的核心命脉,以严格的质量控制和持续的技术创新,赢得了超过700万用户的信赖。在汽车制造的众多环节中,冲压检测作为生产流程的第一道关键工序,承载着确保车身结构安全与美观的重任,正是东风本田卓越品质的坚实基础。

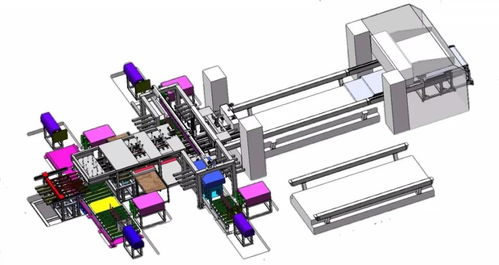

冲压工艺是汽车制造中塑造车身覆盖件的重要步骤,通过大型模具对钢板进行高速冲压成型,形成车门、引擎盖、车身侧围等部件。东风本田深知,冲压件的精度直接关系到整车的气密性、安全性与外观品质。因此,企业在冲压检测环节投入了大量资源,建立了覆盖原材料、模具、生产全过程的多维度品控体系。

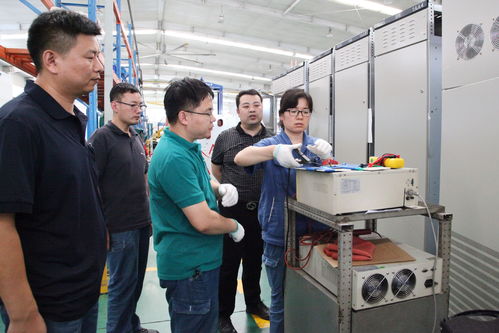

在原材料检测阶段,东风本田采用高精度仪器对每批钢材的厚度、硬度、延展性等物理特性进行严格筛查,确保材料符合设计标准。进入冲压生产后,通过视觉检测系统与激光测量技术,实时监控冲压过程中的参数稳定性,包括压力、速度、温度等,以保障每一次冲压的成型质量。

尤为值得一提的是,东风本田在冲压件成品检测中引入了自动化三坐标测量机与工业CT扫描技术,能够以微米级精度检测冲压件的尺寸公差、表面缺陷及内部结构完整性。任何细微的褶皱、裂纹或变形都逃不过这套系统的“火眼金睛”,确保每一件出厂冲压件均达到“零缺陷”标准。

东风本田还建立了冲压模具的终身管理制度。通过定期对模具进行三维扫描与修复保养,保障模具的长期稳定性,从而从源头上杜绝因模具磨损导致的批量质量问题。这种对细节的极致追求,使得东风本田的车辆在碰撞安全性、NVH(噪声、振动与声振粗糙度)性能及外观质感方面始终处于行业领先水平。

二十年来,东风本田将“品控筑基”的理念深植于企业文化之中,通过冲压检测这一缩影,展现了企业对品质死磕到底的决心。正是这种对每一个环节、每一处细节的严格把控,铸就了东风本田产品“开不坏”的口碑,也让“卓越品质始终如一”不再是一句口号,而是融入每一辆东风本田汽车血脉中的基因。未来,随着智能制造与数字化技术的深入应用,东风本田的品控体系必将持续进化,为消费者带来更安全、更可靠的出行体验。

如若转载,请注明出处:http://www.hunterx.net/product/245.html

更新时间:2025-10-17 21:46:27